+86-13812067828

+86-13812067828

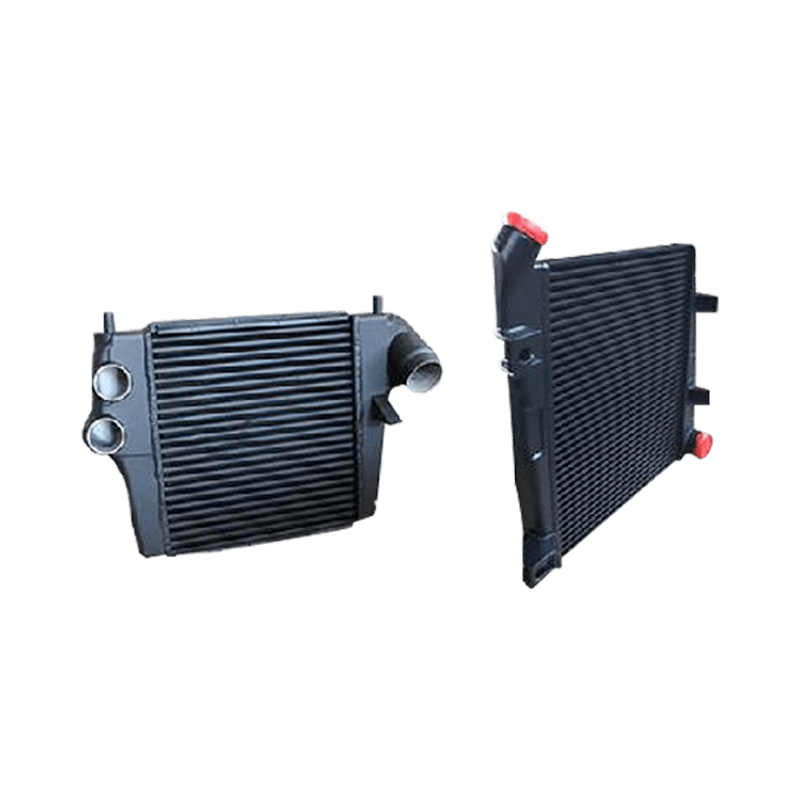

W konkurencyjnym świecie inżynierii samochodowej wybór materiałów odgrywa decydującą rolę w określaniu wydajności, trwałości i opłacalności mechanicznych wymienników ciepła w samochodach. Elementy te — znajdujące się w chłodnicach, chłodnicach międzystopniowych, skraplaczach i chłodnicach oleju — muszą stale działać pod wpływem naprężeń termicznych, narażenia chemicznego i wibracji mechanicznych. Wybór odpowiedniego materiału nie jest prostą kwestią przewodności cieplnej; wiąże się to również z wyważeniem ciężaru, odpornością na korozję, odkształcalnością i wykonalnością ekonomiczną, a wszystko to ma bezpośredni wpływ na osiągi pojazdu i koszty w całym cyklu życia.

W większości przypadków aluminium stało się materiałem dominującym samochodowy wymiennik ciepła zastosowań, przede wszystkim ze względu na doskonałe właściwości przenoszenia ciepła, niską wagę i możliwość dostosowania do nowoczesnych technik produkcyjnych, takich jak lutowanie próżniowe. Jego odporność na korozję, zwłaszcza w połączeniu z powłokami ochronnymi, sprawia, że doskonale nadaje się do stosowania w środowiskach pod maską, gdzie jest stałe narażenie na wilgoć, sole i cykle termiczne. Aluminium obsługuje również złożone geometrie konstrukcyjne, umożliwiając producentom zmniejszenie rozmiaru i masy bez poświęcania wydajności, co jest kluczową zaletą w spełnianiu coraz bardziej rygorystycznych przepisów dotyczących efektywności paliwowej i emisji.

Jednakże miedź i jej stopy nadal zachowują wartość w określonych przypadkach zastosowań. Doskonała przewodność cieplna miedzi – prawie dwukrotnie większa niż aluminium – może zapewnić lepsze odprowadzanie ciepła w kompaktowych zastosowaniach, gdzie przestrzeń jest ograniczona, ale zapotrzebowanie na chłodzenie jest wysokie. W pojazdach ciężkich lub przemysłowych, gdzie głównym celem jest solidne zarządzanie temperaturą, a nie redukcja masy, wymienniki ciepła na bazie miedzi mogą zapewnić większą niezawodność. Materiały te są również preferowane na niektórych rynkach ze względu na możliwość recyklingu i długoterminową trwałość, szczególnie gdy wymagana jest długa żywotność i minimalna konserwacja.

Chociaż właściwości materiału są istotne, zgodność z metodami łączenia jest równie krytyczna w produkcji wymienników ciepła. Na przykład zespoły miedziane i mosiężne są często montowane za pomocą lutowania lub lutowania twardego, technik dobrze dostosowanych do grubszych materiałów i napraw w terenie. Aluminium natomiast wymaga bardziej precyzyjnych i zautomatyzowanych procesów, które często są integrowane z liniami produkcyjnymi o dużej skali. To rozróżnienie wpływa nie tylko na koszt produkcji, ale także na możliwość naprawy na rynku wtórnym, co zarówno operatorzy flot, jak i producenci OEM muszą wziąć pod uwagę przy określaniu specyfikacji komponentów.

W ostatnich latach badano również materiały kompozytowe i hybrydowe struktury metalowo-polimerowe pod kątem zastosowań w wymiennikach ciepła. Innowacje te, będące wciąż na etapie rozwoju i przeznaczone do powszechnego użytku, mają na celu połączenie zalet polimerów w zakresie lekkości z właściwościami przenoszenia ciepła i wytrzymałością metali. Chociaż nie zostały one jeszcze powszechnie przyjęte, wskazują na ciągłe dążenie branży do opłacalnych rozwiązań termicznych dostosowanych do nowych architektur pojazdów, w tym elektrycznych i hybrydowych układów napędowych, w których wymagania dotyczące zarządzania ciepłem szybko ewoluują.

Z inżynierskiego punktu widzenia wybór materiałów do mechanicznych wymienników ciepła w samochodach nigdy nie jest decyzją uniwersalną. Każde zastosowanie — od kompaktowych pojazdów miejskich po ciężarówki komercyjne o dużej ładowności — wiąże się z wyjątkowymi obciążeniami termicznymi, ograniczeniami przestrzennymi i warunkami środowiskowymi. Jako producent z doświadczeniem sprawdzonym w branży, ściśle współpracujemy z naszymi partnerami, aby dopasować właściwości materiałów do wymagań wydajnościowych, zapewniając, że każde rozwiązanie nie tylko spełnia bieżące wymagania, ale jest również skalowalne pod kątem przyszłych technologii.

Ostatecznie materialny fundament a samochodowy wymiennik ciepła dzięki temu może działać niezawodnie w najtrudniejszych warunkach, jakie występują w nowoczesnych pojazdach. Pozostając w czołówce rozwoju metalurgii i technologii produkcji, pomagamy naszym klientom osiągnąć idealną równowagę wydajności, trwałości i kosztów w szerokim zakresie zastosowań termicznych w motoryzacji. Dla firm poszukujących niezawodnych i wydajnych rozwiązań w zakresie wymienników ciepła zrozumienie wiedzy o materiałach leżących u podstaw każdego komponentu jest pierwszym krokiem w kierunku inteligentniejszego projektowania pojazdów.